寸法変化値の計算

※本計算ツールはあくまで簡易的なものです。計算結果が正しいことを保証するものではありません。

線膨張係数とは

温度上昇によって物体の長さや体積が膨張する割合を温度あたりで示したもので、熱膨張係数とも呼ばれています。

JIS規格では単位は毎ケルビン(/K)と定められていますが、毎℃(/℃)などもよく使われます。

長さの変化を表したものを線膨張係数(線膨張率)、体積の変化を表したものを体積膨張率と呼び、一般的には線膨張係数で示すことが多いです。

線膨張係数は常に一定の数値ではないため、ある温度範囲の平均値で表しています。

温度範囲が広がり過ぎると乖離が大きくなるため、ガラス転移温度の前後で分けて線膨張係数を求めるような場合もあります。

個体の線膨張率αは以下のように定義されています。

(l:物体の長さ Δl:長さの変化量 t:物体の温度 Δt:温度の変化量)

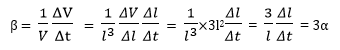

また、個体の体積膨張率は以下のように定義されています。

(V:物体の体積 ΔV:体積の変化量 t:物体の温度 Δt:温度の変化量)

一般に、物体の線膨張係数α、熱膨張率βはごく小さい数であり、また温度によらずほぼ一定とみなせます。

体積V=l3と表すことができるので、

となるため、体積膨張率βは線膨張率αの3倍に等しいことがわかります。

寸法変化値の求め方

寸法の変化値Δlは

Δl=α×l×Δt

となるため、

(線膨張係数)×(もとの長さ)×(温度の変化量:変化後の温度-もとの温度)

で求めることができます。

例)テフロン(PTFE) 100×100×100(mm)の材料が15℃から25℃まで温度変化したときの寸法は

PTFEの線膨張係数:100(10-6/℃)とすると

(100×10-6)×(100)×(25-15)=0.1

となるため、寸法は100.1×100.1×100.1(mm)となります。

*各辺の寸法が異なる場合はそれぞれに計算します。

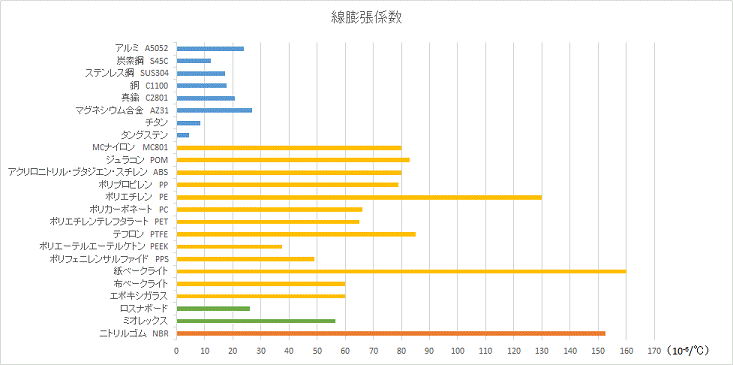

主な材料の線膨張係数

弊社でプラスチック加工・金属加工を行う際に取り扱う主な材料の線膨張係数を下記表とグラフに示します。

| 金属 | 線膨張係数(10-6/℃) | |

| アルミニウム | A2017 | 23.6 |

| A5052 | 23.8 | |

| A5056 | 24.3 | |

| A7075 | 23.6 | |

| 構造用鋼 | SS400 | 11.7 |

| 炭素鋼 | S45C | 12.1 |

| S50C | 11.7 | |

| 工具鋼 | SKS3 | 12.2 |

| SKD11 | 12.0 | |

| ステンレス鋼 | SUS303 | 17.3 |

| SUS304 | 17.3 | |

| SUS430 | 10.4 | |

| 銅 | C1100 | 17.7 |

| C1020 | 17.7 | |

| 真鍮 | C2801 | 20.8 |

| C3604 | 20.5 | |

| C2700 | 20.3 | |

| チタン | 8.4 | |

| マグネシウム合金 | AZ31 | 26.8 |

| AZ91 | 27.2 | |

| モリブデン | 5.2 | |

| タングステン | 4.4 | |

| インコネル | 11.5~13.3 |

| 樹脂 | 線膨張係数 | |

| MCナイロン | MC801 | 80 |

| 6ナイロン | 6N | 72 |

| ジュラコン、ポリアセタール | POM | 81~85 |

| ポリプロピレン | PP | 58~100 |

| ポリエチレン | PE | 120~140 |

| 超高分子量ポリエチレン | U-PE UHMW |

100~190 |

| ポリカーボネート | PC | 66 |

| ポリエチレンテレフタレート | PET | 65 |

| アクリル | PMMA | 50~90 |

| 塩化ビニール | PVC | 50~100 |

| アクリロニトリル・ブタジエン・スチレン | ABS | 65~95 |

| テフロン | PTFE | 70~100 |

| ポリブチレンテレフタレート | PBT | 25~95 |

| ポリエーテルエーテルケトン | PEEK | 25~50 |

| ポリフェニレンサルファイド | PPS | 49 |

| ポリアミドイミド | PAI | 30.6 |

| ポリフッ化ビニリデン | PVDF | 160 |

| ベークライト、フェノール樹脂 | 布ベーク | 60 |

| 紙ベーク | 160 | |

| エポキシガラス | 60~60.5 |

| 断熱材 | 線膨張係数 |

| ロスナボード | 26 |

| ミオレックス | 23~90 |

| ベスサーモ | 40~65 |

| ゴム | 線膨張係数 |

| NBR(ニトリルゴム) | 65~240 |

| ウレタンゴム | 100~120 |

| シリコンゴム | 250~400 |

グラフから分かる通り、金属は樹脂に比べて線膨張係数が小さくなっています。

つまり熱によって寸法の変化の小さい素材です。

樹脂の中でも高性能でスーパーエンプラと呼ばれるPEEK、PBT、PPS、PAIなどは比較的線膨張係数が小さいです。

NBRは材料に含まれるアクリロニトリル量によって、また温度がガラス転移点前後かどうかでも大きく変化します。

ガラス転移点より低い場合は約65~80×10-6/℃、高い場合は約220~240×10-6/℃となります。

線膨張係数についてウェブで検索すると、単位が10-4/℃~10-6/℃とブレがあります。

金属では10-6/℃、樹脂は10-5/℃、ゴムは10-4/℃が使われていることが多いです。

10-4は10-6の100倍ですので、線膨張係数の大きい素材ほど大きい単位を使うと、

実際の数値は同程度に見えてしまいます。

数値を比較する際には単位をしっかり確認しておくことも必要です。

ガラス繊維や炭素繊維などを添加することにより線膨張係数は低下します。

また、結晶構造が変わるような処理を行う事によっても変化します。

寸法精度が必要な加工の場合、線膨張係数の他にも吸湿・吸水による影響も考慮する必要があります。

焼き嵌めと冷し嵌め

金属の嵌合の際に熱膨張を利用した”焼き嵌め””冷し嵌め”と言った方法をとることがあります。

内径側の部品を加熱し穴を広くして嵌めることを焼き嵌め、外径側を冷却により小さくして嵌めることを冷やし嵌めといい、どちらも常温に戻ると固着状態となります。

このように温度変化に伴う寸法の変化は樹脂等の加工品にも応用できます。

金属と比較して線膨張係数の大きい樹脂やゴムなどは、夏と冬の気温の変化でも嵌合に影響が出るほどの寸法変化が起こることが有ります。

弊社では恒温管理を行っており、加工現場や検査室の温度は23℃±1度となっています。

これにより冬場は、加工や検査時には寸法の正しかった加工品が実際に使う際に嵌合できなくなってしまうことがたまに起こります。

こういった場合樹脂加工品の内径側を熱湯につけて温めるだけで、うまく嵌合する場合もございます。

もし嵌合がうまくいかない場合には是非試してみて下さい。

温めた際の穴の膨張方向は、素材に対し穴が小さい場合は穴がより小さくなる方向に膨らみ、リング状など素材に対し穴が大きい場合は穴が膨らむ方向に膨らみます。

したがって素材が大きく穴が小さい場合には、打ち込んで嵌める側を冷やすことになります。

材質・加工内容や使用条件など様々な要因で変形が起こりますので、詳しくは営業担当までお問い合わせ下さい。

樹脂加工・プラスチック加工は湯本電機にお任せ下さい。

短納期で高品質の樹脂加工品を大阪・東京から全国へお届けします。

湯本電機では切削加工から3Dプリントまで、様々なプラスチック加工に対応しております。

対応可能な加工については「プラスチック加工・樹脂加工 加工方法一覧」へ。