薄肉加工が難しい理由|薄肉形状の切削加工

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

バリとは、プラスチック・樹脂や金属を加工する際に加工面に発生する不要な突起のことを言います。JISでは「部品のカドのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義しています。

切削加工ではエッジが存在する限り、加工中にバリの発生は避けることができません。それを放置すると、次工程や製品の機能に悪影響を与えることがあります。そのため、バリの抑制・除去技術に関しては多くの対策が講じられています。

しかし、実際に発生するバリは材質・製品の形状等により異なり、発生箇所も複雑であることから、汎用的な対策方法ほとんどありません。

切削開始時に工具が製品へ食い込む時に発生するバリのことをエントランスバリ、またはポアソンバリと言います。エントランスバリが発生するときの塑性変形は切れ刃近くに限られており、エントランスバリの大きさは比較的小さいです。切削が進むと切り屑の厚みと剪断角が一定となり、定常切削状態となります。

そして切削終了時に工具が製品から離れる際に、切削方向の自由面側へ押し出され発生するバリをロールオーバーバリと言います。バリの発生を抑制するためには、ロールオーバーバリができるだけ小さくなるような切削条件、材質・工具を選定することが重要です。

基本的には大きな塑性変形を生じさせないために切削力を小さくする必要があります。そのために、切込みおよび刃物送り速度を小さくして加工単位を減少させて、切削速度を大きくして変形域の広がり仕上げ面下方深くに及ばないようにします。

工具については、すくい角を大きくする、刃先を鋭利にする、切削油を用いてすくい面摩擦係数を小さくする等、剪断角が大きくなるような条件を選定します。

しかし、単純に工具を鋭くすると、強度面での問題が発生します。バリを抑制するためには、刃物強度を保ちながら鋭利さを確保する必要があるため、超硬合金のように強度が強い工具を採用することもあります。

湯本電機では、エンジニアの経験から得たノウハウを社内で標準化していくことで、チーム全体でバリ処理の精度・対応幅の向上を図っています。

さらに、バリ取り後のエッジの品質も重要です。特に精密加工部品では、バリ取り後のエッジの品質が製品機能に大きな影響を及ぼすことがあるため、厳しい検査基準の下処理を行っています。エッジに要求される品質のレベルに応じて、加工方法・加工条件を設定しています。

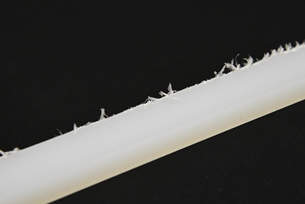

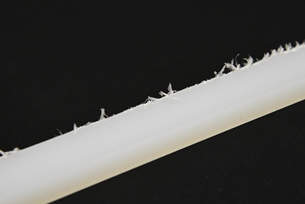

画像左側はバリ取り前、右側はバリ取り後。

バリとは、プラスチック・樹脂や金属を加工する際に加工面に発生する不要な突起のことを言います。JISでは「部品のカドのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義しています。

切削加工ではエッジが存在する限り、加工中にバリの発生は避けることができません。それを放置すると、次工程や製品の機能に悪影響を与えることがあります。そのため、バリの抑制・除去技術に関しては多くの対策が講じられています。

しかし、実際に発生するバリは材質・製品の形状等により異なり、発生箇所も複雑であることから、汎用的な対策方法ほとんどありません。

切削開始時に工具が製品へ食い込む時に発生するバリのことをエントランスバリ、またはポアソンバリと言います。エントランスバリが発生するときの塑性変形は切れ刃近くに限られており、エントランスバリの大きさは比較的小さいです。切削が進むと切り屑の厚みと剪断角が一定となり、定常切削状態となります。

そして切削終了時に工具が製品から離れる際に、切削方向の自由面側へ押し出され発生するバリをロールオーバーバリと言います。バリの発生を抑制するためには、ロールオーバーバリができるだけ小さくなるような切削条件、材質・工具を選定することが重要です。

基本的には大きな塑性変形を生じさせないために切削力を小さくする必要があります。そのために、切込みおよび刃物送り速度を小さくして加工単位を減少させて、切削速度を大きくして変形域の広がり仕上げ面下方深くに及ばないようにします。

工具については、すくい角を大きくする、刃先を鋭利にする、切削油を用いてすくい面摩擦係数を小さくする等、剪断角が大きくなるような条件を選定します。

しかし、単純に工具を鋭くすると、強度面での問題が発生します。バリを抑制するためには、刃物強度を保ちながら鋭利さを確保する必要があるため、超硬合金のように強度が強い工具を採用することもあります。

湯本電機では、エンジニアの経験から得たノウハウを社内で標準化していくことで、チーム全体でバリ処理の精度・対応幅の向上を図っています。

さらに、バリ取り後のエッジの品質も重要です。特に精密加工部品では、バリ取り後のエッジの品質が製品機能に大きな影響を及ぼすことがあるため、厳しい検査基準の下処理を行っています。エッジに要求される品質のレベルに応じて、加工方法・加工条件を設定しています。

画像左側はバリ取り前、右側はバリ取り後。

湯本電機はプラスチックの短納期切削加工を行う部品加工会社です。

材質選定や加工に関する課題があればお気軽にお問い合わせください。

当社ではPEEK、PPS、MCナイロン、POMなどの様々なプラスチック材質の切削加工に対応しています。

対応可能な加工については「プラスチック加工・樹脂加工 加工方法一覧」へ。

プラスチック切削加工は湯本電機にお任せ下さい。

短納期で高品質の樹脂加工品を大阪・東京から全国へお届けします。

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

「このアンダーカット形状は、3軸加工機では削り残しが出るため対応できない」「複数の部品を組み合わせないと、この形状は実現できない」「精度を出すために、何度も段取り替えが必要で、コストと納期がかさんでし…

「試作品の種類が多く、発注先がバラバラで管理が大変…」「開発段階で、たくさんの種類の部品を1個ずつ、急いで作ってくれる会社はないだろうか?」「小ロットの注文を断られてしまった…」 製品開発や装置のメン…

短納期のプラスチック切削加工が得意な部品加工会社をお探しの方へ。 「急な仕様変更で、今日中に試作品が必要になった」「開発スケジュールが押しており、1週間以内に部品を揃えなければならない」 製品開発の現…

プラスチック切削加工のご相談は

「即レスポンス・短納期の湯本電機」へ!