薄肉加工が難しい理由|薄肉形状の切削加工

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

切削加工とは、樹脂や金属の材料を工作機械を用いて必要な形状に削り出す除去加工です。データに基づいて高精度で加工することができます。

切削加工は大きく旋削(旋盤加工)と転削(フライス加工)の2つの加工に分類されます。旋削は加工物を高速回転させながら工具に当て、転削は回転する工具を加工物に当てて加工します。旋削加工は丸物の形状を削り出し、転削加工はブロック形状の形状を削り出すのに適しています。

また、切削と送りの2つの動きがあり、対象物を削り取る動きと、工具または加工物を動かして新たな面の切削をできるようにする動きを繰り返します。

湯本電機は樹脂と金属の切削加工で試作開発品・治具・受注生産の装置の部品を製作する切削加工会社です。加工のご相談は当社にお任せください。

切削加工の大きな特徴は、加工開始までの期間が短く加工精度が高い点です。部品の製作方法は、切削加工の他に3Dプリンター出力や射出成形、鋳造など様々なものがあります。切削加工はこの中でも比較的高い精度で加工することができる加工方法です。

さらに、3D-CADデータがあれば最短で依頼した当日中に加工を始めることもできます。また、金型などの事前準備が必要がなく小回りが効くため、多品種小ロットの製品の生産に向いています。

加工費用は材質の硬さや形状、削る量が大きく影響します。特に複雑な形状の場合は、切削加工での対応が難しい場合や、加工費が高額になる場合があります。

加工精度が高い

条件によっては1/1000台の精度のような高精度の加工ができます。また、寸法精度だけでなく面粗度も用途に合わせて調整可能です。さらに、精度が高いので、別の部品との嵌合確認をする目的での製作もできます。

材質の種類が豊富

加工難易度の差はありますが、削ることができる材質は樹脂・金属に幅広く存在します。切削加工に適した材質の種類も多く、ほとんどの場合これらの中から要件に適した材質を選ぶことができます。

多品種小ロットの生産に最適

金型などの高額な初期投資が必要ありません。そのため、多品種小ロットの生産や試作に向いています。1個のみの製作から対応できます。

加工可能な形状は加工機械の動きの制限内

切削工具が届かない部分は加工ができないため、物理的に削ることができない箇所がある形状は加工不可です。

形状によっては材料の無駄が多い

加工機械で加工する前に、材料を必要なサイズに切り取る切断加工を行います。しかし、材料の厚みはメーカー毎に規定のサイズがあり、そのサイズから削り出す必要があります。

そのため、形状によっては完成品よりも大きな材料から加工を始めることになります。切り粉としてごみになる材料が増え、削る量が増えるだけ加工の時間も増加します。

部品の材料費は削る前の体積に基づいて算出されます。そのため、無駄になる材料の体積が大きいほど余計な材料費も大きくなります。

切削加工は、転削加工と旋削加工の2種に大別されます。

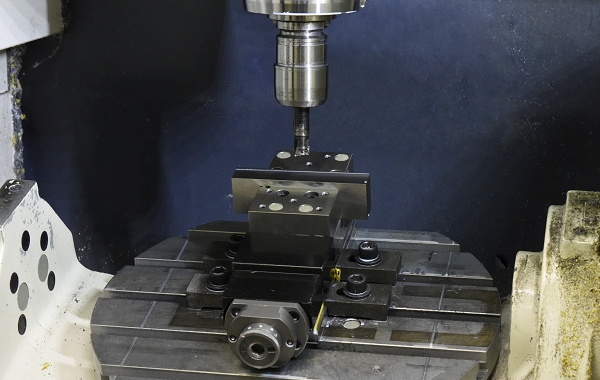

転削加工は固定した素材に回転させた工具を当てて加工する方法です。フライス加工がその代表で、汎用フライス盤、NCフライス盤、マシニングセンタを使用します。

主に平面加工、側面加工、段差加工、溝加工、穴加工を行います。正面フライス、エンドミル、溝フライスなどの工具を用いて、目的の形状に加工します。主にブロック形状のワークを加工します。

手動で操作するフライス加工です。工具の位置や送り、速度、切り込み量などの加工条件を作業者が調整します。

コンピュータ制御で行うフライス加工です。3DCADや3DCAMなどのソフトウェアを使った加工プログラムで制御することにより、より複雑な形状の加工が可能です。

NC制御の工作機械で、複数の主軸に他の工具を取り付けて多軸構成とした複合機です。直線運動と回転運動を組み合わせた動きが可能で、複数の動きを組み合わせた加工ができます。

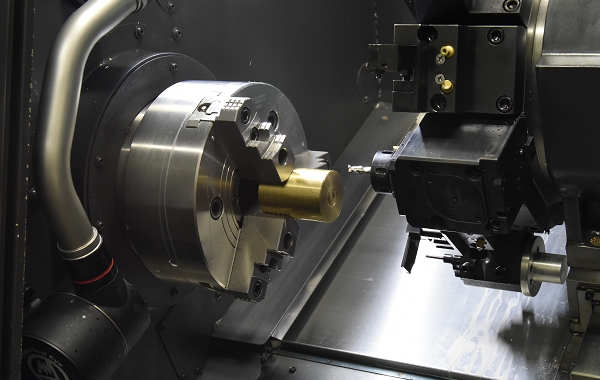

旋削加工は固定した素材を回転させながら、固定した工具に当てて加工する方法です。旋盤加工がその代表で、汎用旋盤、NC旋盤などを使用します。

手動で操作や工具交換を行う旋盤加工です。手動ならではの高精度の加工ができます。

コンピュータ制御で行う旋盤加工です。無段変速が採用されており、プログラムによって主軸の回転速度を指定できます。バイトの当て具合や送り運動加減の調節次第で、穴あけや溝入れ、ねじ切りなどの様々な加工に対応可能です。

切削加工と抵抗

加工中に工具と加工物の摩擦力により抵抗が生じます。抵抗力の大きさは、加工物の素材の特性や工具との接地面積、回転速度、工具の種類によって変わります。特に切削面積は抵抗力に大きく関係します。抵抗力の強さは工具の寿命に影響します。加工の際には適切な条件になるように調整が必要です。

切削加工と速さ

全ての製品の納期を厳守するためには、作業効率が重要な課題です。機械加工では、工具の速度を上げることで作業速度が上がり、効率の向上になります。しかし、速度が増せば加工物と工具の間の抵抗も強くなり、熱変形が生じる可能性も出てきます。材質や工具、加工内容によって適切な速度があるため、それを考慮しつつ速度を上げる必要があります。

切削加工と温度

切削加工では加工時に、加工物と工具との摩擦で高温の熱が生じます。この熱によって加工物が変形するなどの加工精度への影響が出ることもあります。加工速度が速いほど熱が発生し、加工面積が大きいほど摩擦が大きくなりやすいため、この条件に当てはまる際には温度が高くなりすぎないように注意が必要です。

そのために機械加工には切削油を使います。これは加工物と工具との摩擦を減らし、熱・切り粉の除去の役割もあります。

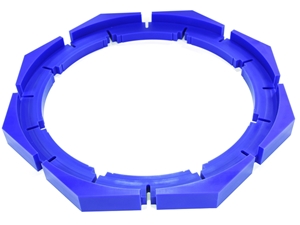

湯本電機では以下のような機械部品や治具を、切削加工による削り出しにより製作しています。手のひらよりも小さいサイズの精密な部品加工を得意とし、最大で肩幅程度のサイズまで対応しています。製品開発や製造現場に使用する治具の製作など、短納期で必要な加工依頼はお任せください。

金属材質の切削加工事例は当社金属切削加工サイトをご覧ください。

湯本電機株式会社はプラスチックの切削加工を行う部品加工会社です。同時5軸加工機による難形状・精密加工に対応。各部品最低1個からの多品種小ロット生産が得意です。最短納期1.0日 1週間以内の短納期製作のご相談もお任せください。

当社ではPEEK、PPS、MCナイロン、POMなどの様々なプラスチック材質の高精度切削加工に対応しています。対応可能な加工については「プラスチック加工・樹脂加工 加工方法一覧」へ。

プラスチック切削加工は湯本電機にお任せ下さい。

短納期で高品質の樹脂加工品を大阪・東京から全国へお届けします。

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

「このアンダーカット形状は、3軸加工機では削り残しが出るため対応できない」「複数の部品を組み合わせないと、この形状は実現できない」「精度を出すために、何度も段取り替えが必要で、コストと納期がかさんでし…

「試作品の種類が多く、発注先がバラバラで管理が大変…」「開発段階で、たくさんの種類の部品を1個ずつ、急いで作ってくれる会社はないだろうか?」「小ロットの注文を断られてしまった…」 製品開発や装置のメン…

短納期のプラスチック切削加工が得意な部品加工会社をお探しの方へ。 「急な仕様変更で、今日中に試作品が必要になった」「開発スケジュールが押しており、1週間以内に部品を揃えなければならない」 製品開発の現…

プラスチック切削加工のご相談は

「即レスポンス・短納期の湯本電機」へ!