薄肉加工が難しい理由|薄肉形状の切削加工

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

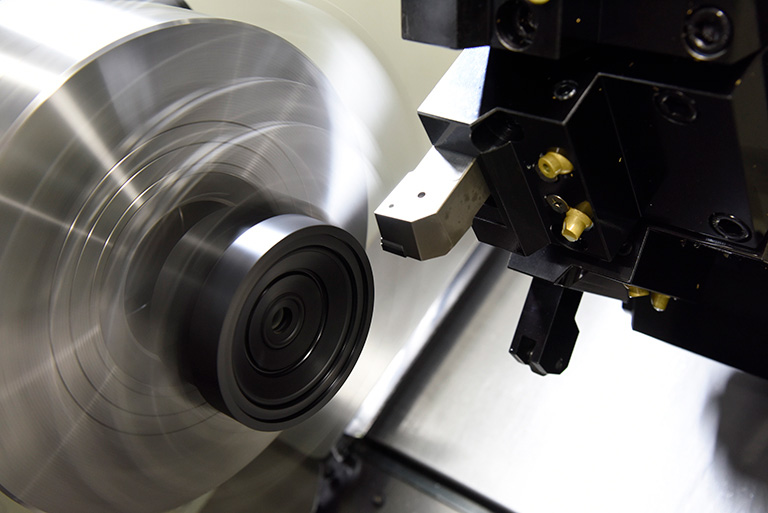

旋盤加工では主に丸棒を材料とし、それを回転させ、工具刃物(バイト)を当てて削るプラスチック加工を行います。 バイトの当て具合や送り運動加減の調節次第で、穴あけや溝入れ、ねじ切りなどの様々なプラスチック切削加工に対応可能です。

旋盤加工では主に丸棒をワークとし、それを回転させ、工具刃物(バイト)を当てて削るプラスチック切削加工を行います。NC旋盤は無段変速が採用されており、プログラムによって主軸の回転速度を指定できるようになっています。バイトの当て具合や送り運動加減の調節次第で、穴あけや溝入れ、ねじ切りなどの様々なプラスチック加工に対応可能です。マシニングの機能を持った複合旋盤によるより複雑な部品の高精度加工も可能です。

手動で動かす汎用旋盤とは違い、数値制御によって刃物を動かし加工を行います。旋盤は被削物を回転させ加工を行うので、円筒形状のものを加工するのに向いています。一昔前までは、完成バイト、ろう付けバイトと呼ばれる刃先とシャンクが一体となったものが基本でしたが、刃先が摩耗してくると、自分で研ぎ直す必要がありました。しかし現在ではスローアウェイバイトと呼ばれる、刃とシャンクが別々になったものが主となっています。刃がダメになってきたらチップを交換するだけで良くとても便利です。

複合旋盤はNC旋盤にフライス(マシニング)の機能を持たせた加工機械です。NC旋盤と異なる点は、工具を回転させて行うミーリング加工が可能です。通常のNC旋盤では丸棒の中心を原点とした外径と内径を加工できます。

複合旋盤には回転工具を取り付けることができます。そのため、丸棒の中心以外の位置に穴をあけたり、丸棒の外径部分を四角や六角の形状に加工することができます。丸棒の外径方向から切削する回転工具を取り付けられるタイプの複合旋盤もあります。

NC旋盤では加工品の中心以外の位置に穴加工ができないため、その部分の加工はフライス(マシニング)で加工します。複合旋盤だと、丸棒の外径、内径と同時に加工できるため、フライスで加工する際の掴み替えが必要なくなります。そのため、NC旋盤とフライスの2つに分けて加工する場合に比べ、高い精度で加工することができます。また、同時に加工できることによって工程数を削減できるといった利点もあります。

外径削り

外径(円筒の側面)を削ります。外径削り用のチップには刃先の角度が80°、55°、35°など様々な角度のものがあります。目的の形状に合わせて刃先の角度を変え加工することができます。溝の形状によっては、35°くらいの鋭角の刃物でも加工が可能です。

内径削り

内径バイトを使い、ドリルであけた穴などを広げることができます。外径削り用の刃物と違い、穴径より細い刃物を突き出す形で使用するため、突き出し量に気を付けなければいけません。バイトの剛性にもよりますが、あまりに突き出し量を大きくしてしまうとビビリの原因となってしまいます。穴の径と内径バイトの径がほとんど同じだと、キリコが中に詰まり、焼け付いたり刃物が折れる原因になるので注意が必要です。外削り用同様、刃先の角度には種類があり、使い分けができます。

端面削り

端面(円筒の正面)を削ります。基本外径、内径削り用の刃で削ります。

溝入れ

外、内、正面に溝を入れます。溝入れ工具の刃先の形状は直角になっているもの、リードと呼ばれ刃先が斜めになっているもの、フルRになっているものなどがあります。溝の形状に合わせて使い分けをする必要があります。溝加工は刃先の接触面積が大きくビビりやすいので、外径や内径の加工と比べ低速で加工する必要があります。荒加工時は抵抗が大きいので、変形してしまう恐れがあります。外、内径などの仕上げ加工は荒加工後にするのがよいです。

突切り

側面から刃物を入れ、切り落とします。肉厚の薄い形状のものだと、突っ切った際に変形しやすいです。真円でなくなり、寸法にバラツキが生じます。送り速度を落としたり、突切る刃物の厚みを薄くすることで変形度合いを抑えることはできます。

穴あけ

ドリルを使い、中心に穴をあけます。旋盤は被削材が回転しているためマシニングのように中心以外の場所に穴をあけることができません。穴あけ加工が他の加工と比べ一番負荷が大きくかかります。径が大きくなればなるほどその負荷は大きくかかります。抵抗が大きく熱も持ちやすいので、変形、膨張したりする恐れ場あります。なので、厳しい公差のある箇所は穴あけ加工の後に仕上げるようにするのがよいです。キリ穴はあまり面粗度がよくありません。面粗度を良くしたいのであれば、中ぐりやリーマで仕上げるのがよいです。

ねじ切り

文字通りねじ形状に削ります。ネジにはMネジとインチネジがあります。

Mネジ

M10×1.0はΦ10にピッチ1.0のネジを切ることを表します。Mの後に続く数字がΦ径になるので分かりやすいです。

インチネジ

UNC1/4-20といった感じで表記され、最初のUNCはインチネジの種類で、UNC(UNF)=ユニファイネジ、W=ウィットネジを表します。UNCの後に続く1/4は径を表しているのですが、1インチ(25.4mm)の1/4の意味なので25.4×1/4=6.35mmとなります。最後の20は1インチのうちの山数を表しているので、ピッチは25.4÷20=1.27となります。つまり、Φ6.35にピッチ1.27のネジを切ることを表します。

あとMねじやユニファイネジはネジ山の角度が60°ですが、W ネジは山の角度が55°なので注意が必要です。

ローレット

凹凸をつけます。主に滑り止めのために加工されることが多いです。ローレットには転造式と切削式の2種類の工具があります。

転造式は工具を押し付け被削材の形状を変えることができます。押し付けて加工するので機械に負荷が大きくかかります。また、精度はあまり良くありません。

切削式は削り取って加工します。転造と比べ負荷がとても少なく、精度もよくでます。工具寿命が転造に比べて速いというデメリットはありますが、他の要素を考えれば切削式の方がメリットは大きいです。

芯押し加工

チャックから丸棒を長く突き出した状態のものを加工する場合、チャックとは反対の場所にある芯押しと呼ばれるもので挟み込む必要があります。でないと先端部分が遠心力で降ってしまい寸法が根本と違ったり、ビビってしまう可能性があります。芯押しを使えば安定した状態で加工ができます。しかし、挟み込む力が強すぎると丸棒が細くなってきた時にたわんでくる恐れがあるので、少し気をつける必要があります。

角材から丸材へ

樹脂は金属のように硬くないので、切削にかかる抵抗は少ないです。なので、治具を作り角材を挟みこんで加工することで円形に仕上げることも可能です。金属に場合はしっかりチャックで掴んで加工しないと、挟み込んでいるだけでは飛んでいく可能性もあるのでとても危ないです。基本チャックは3つ爪で角材を掴むことはできませんが、4つ爪のチャックを使えば掴むことが出来るので金属でも加工は可能です。

複合旋盤

オークマLB3000EXⅡはチャックの回転を制御ができ、回転工具を取り付けることができるようになっています。基本旋盤はチャックを常に回転させながらでないと加工ができません。しかしこの機械は回転を制御できるため、チャックの回転を止めて回転工具で刃物を回転させ中心以外の箇所に穴やタップを立てることができます。

またチャックの回転と刃物の動きをコントロールし、外径を四角くしたりマシニングのような加工も行うことができます。

溶着

塩ビなどの溶けやすい材料の場合、切削速度を上げすぎると摩擦熱で削ったそばからキリコが溶けてしまい、表面に溶着してしまう恐れがあります。条件を落とすか切削液などで冷却しながら加工するのが良いです。

欠け、むしれ

アクリルやベークは加工方法によっては欠けたり、むしれたりすることがあります。対策として切削条件を落とす、削り代の量を変える、切削順序・方向を変えるなど方法はいろいろあります。何が原因かによって対策の方法が変わってくるので、第一に原因の特定をし、その上で上記の方法を試していくのがよいです。

吸着バイス

円弧形状になっていたりして、チャックで掴み直しができない時に使用します。治具を作り吸い付けながら加工することができます。吸い付けているだけなので、あまり負荷のかかる加工はできません。

湯本電機はプラスチックの短納期切削加工を行う部品加工会社です。

材質選定や加工に関する課題があればお気軽にお問い合わせください。

当社ではPEEK、PPS、MCナイロン、POMなどの様々なプラスチック材質の切削加工に対応しています。

対応可能な加工については「プラスチック加工・樹脂加工 加工方法一覧」へ。

プラスチック切削加工は湯本電機にお任せ下さい。

短納期で高品質の樹脂加工品を大阪・東京から全国へお届けします。

薄肉加工は、切削加工おいて重要な加工内容の一つです。材料から薄いシート状の部品や、薄い肉厚部分のある形状を削り出します。この箇所の加工は非常に難易度が高く、加工コストを考える上でも大きな要素となります…

「このアンダーカット形状は、3軸加工機では削り残しが出るため対応できない」「複数の部品を組み合わせないと、この形状は実現できない」「精度を出すために、何度も段取り替えが必要で、コストと納期がかさんでし…

「試作品の種類が多く、発注先がバラバラで管理が大変…」「開発段階で、たくさんの種類の部品を1個ずつ、急いで作ってくれる会社はないだろうか?」「小ロットの注文を断られてしまった…」 製品開発や装置のメン…

短納期のプラスチック切削加工が得意な部品加工会社をお探しの方へ。 「急な仕様変更で、今日中に試作品が必要になった」「開発スケジュールが押しており、1週間以内に部品を揃えなければならない」 製品開発の現…

プラスチック切削加工のご相談は

「即レスポンス・短納期の湯本電機」へ!